FNA는 식품산업 특화 스마트팩토리를 구축하는 기술 파트너입니다. 감각·경험 의존에서 벗어나 데이터 중심 DX를 실현하여 식품 안전성·생산 효율성·품질 신뢰성을 동시에 끌어올립니다.

왜 필요한가

왜 필요한가

•

생산·품질·위생 데이터가 각각 따로 관리

•

문제가 발생하면 원인을 추적하기 어려움

•

현장은 “느낌상 문제 있음”인데, 근거 데이터는 없음

•

설비는 자동인데, 관리는 여전히 사람 의존

•

식품공장은 HACCP 기준, 위생·품질(QMS), 생산 관리(MES)가 서로 분리되면 오히려 관리 부담 상승

FNA의 제공 서비스

FNA의 제공 서비스

•

생산·품질·위생 데이터를/CCP 데이터를 하나의 시스템으로 통합

•

공정별 상태를 실시간으로 한눈에 확인

•

기준을 벗어나기 전에 이상 징후 사전 감지

•

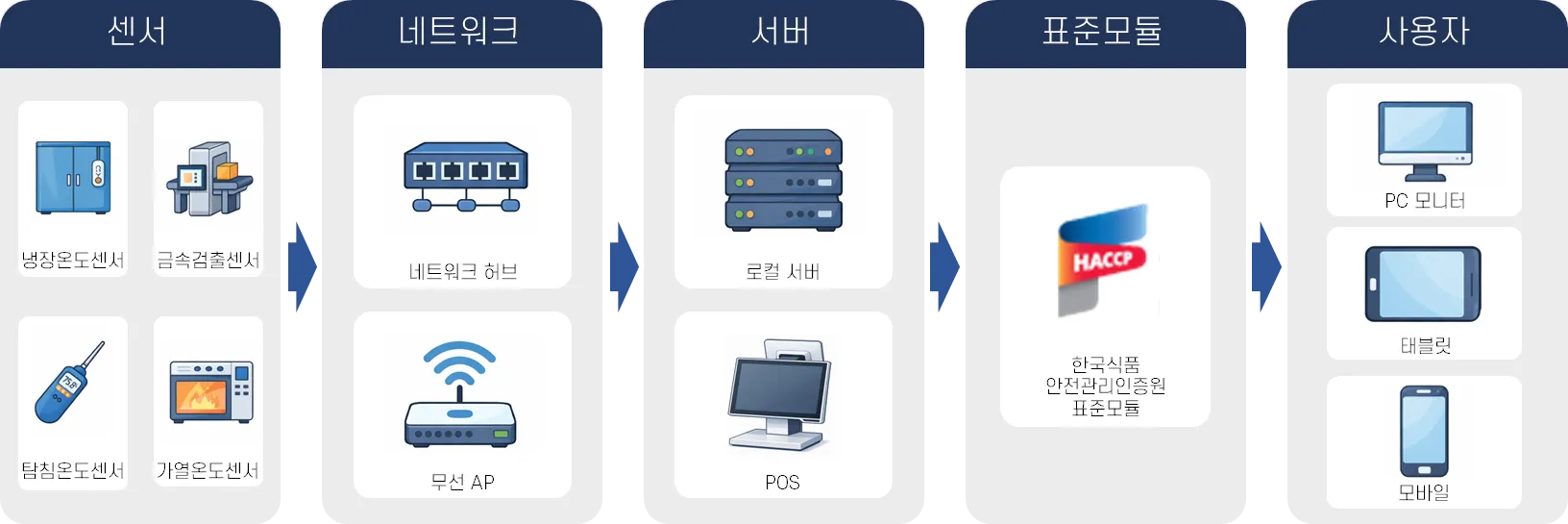

PC·태블릿·모바일로 동일한 정보 공유

•

HACCP과 연동되어 인증 대응까지 함께 고려

푸드 스마트팩토리 데이터 흐름도

사용자에게 생기는 효과

사용자에게 생기는 효과

•

공정별 상태가 숫자와 화면으로 바로 보임

•

문제 발생 시 원인 추적이 쉬워짐

•

불필요한 현장 확인·전화·보고 감소

•

숙련자 경험에 의존하던 판단을 데이터로 보완

•

HACCP·심사·내부 점검을 동시에 대응 가능

서비스 자세히 살펴보기

서비스 자세히 살펴보기

① 식품공정 중심 통합 설계

•

원재료 → 공정 → 품질 → 출하까지 데이터 흐름 연결

•

HACCP(CCP/CP) 데이터와 생산 데이터의 구조적 연계

•

공정·설비·라인·제품 단위 데이터 매핑

② 현장 친화적 시스템 아키텍처

•

센서 / PLC / 장비 → Edge 서버 → 운영 서버 구조

•

RS232, RS485, Modbus, TCP/IP, OPC-UA 등 이기종 설비 연동

•

고온·저온·다습 환경을 고려한 HW/NW 설계(IP 등급 반영)

③ 실시간 모니터링 & 데이터 기반 판단

•

공정별 실시간 대시보드 제공

•

기준 이탈 자동 판정 로직

•

현황판 TV를 활용한 현장 공유

•

이상 징후 조기 감지 → 사전 대응 구조

④ HACCP 연계형 스마트팩토리

•

스마트 HACCP 시스템과 자연스러운 연동

•

CCP 데이터와 생산·설비 데이터의 통합 관리

•

심사·점검 시 공정 데이터 근거 제시 가능

•

단순 생산관리(MES) 대비 식품 특화 경쟁력 확보

⑤ 확장성과 고도화

•

초기 구축 후 단계적 고도화 가능

•

공정 추가·설비 증설 시 구조 변경 최소화

•

스마트공장·업종별 특화·HACCP 고도화 사업 연계 용이